Nel corso degli anni, numerosi richiami di prodotti hanno evidenziato le conseguenze di processi e prodotti mal progettati. Questi fallimenti vengono spesso esposti pubblicamente, mettendo in discussione la capacità di produttori, fornitori di servizi e aziende di garantire la sicurezza dei loro prodotti.

L’analisi FMEA è una metodologia che aiuta le organizzazioni a prevenire i guasti già nella fase di progettazione, identificando e analizzando tutte le potenziali criticità nei processi di sviluppo e produzione.

Nel proseguo dell’articolo verranno approfonditi il significato della FMEA, l’analisi dei rischi, il metodo FMEA di processo e alcuni esempi pratici.

Indice

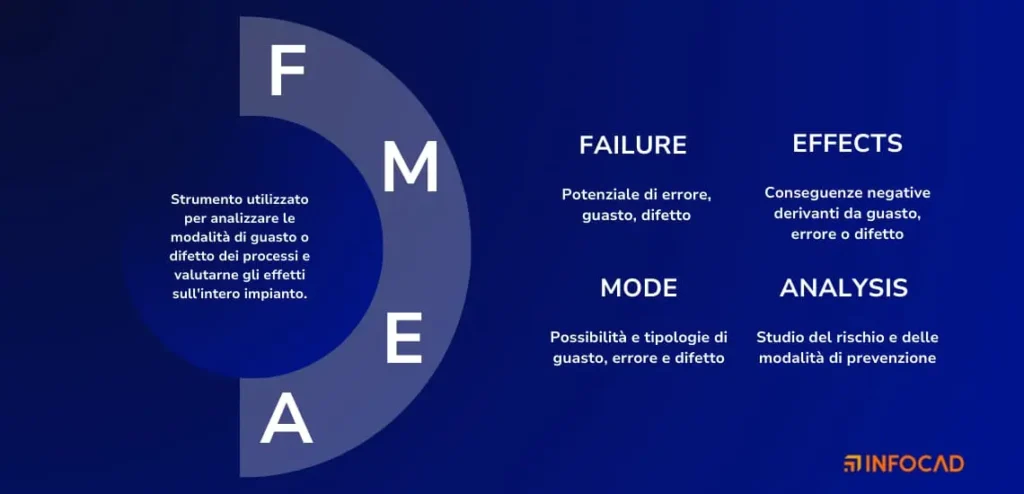

ToggleSignificato e acronimo dell’analisi FMEA

Il significato di analisi FMEA (Failure Mode and Effect Analysis, in italiano Analisi dei Modi e degli Effetti di Guasto) come spiegato nella pagina di Wikipedia cos’è l’analisi dei rischi:

“è una metodologia sistematica utilizzata per individuare, valutare e ridurre i potenziali guasti in un processo, prodotto o sistema, al fine di migliorarne l’affidabilità e la sicurezza”.

Il metodo ha origine negli anni ’40 negli Stati Uniti, inizialmente sviluppato nel settore aerospaziale e militare per garantire il corretto funzionamento dei sistemi complessi e critici. Successivamente, è stato adottato in molti altri settori, come l’industria automobilistica, manifatturiera e sanitaria, diventando uno strumento fondamentale per la gestione dei rischi aziendali e il miglioramento continuo.

L’FMEA si basa sull’identificazione dei possibili modi di guasto (failure modes), ovvero le diverse modalità con cui un sistema può fallire e sulla valutazione dei loro effetti sul funzionamento generale. Per ogni possibile guasto vengono analizzati tre aspetti principali: la gravità (G) dell’impatto sul sistema o sul cliente, la probabilità (P) che il guasto si verifichi e la rilevabilità (R), ossia la capacità di individuare il problema prima che causi conseguenze negative.

Combinando questi tre parametri, si calcola un indice numerico chiamato numero di priorità del rischio (RPN), il quale aiuta a determinare le aree più critiche e a stabilire le azioni correttive necessarie per ridurre i rischi. Grazie alla sua struttura analitica e preventiva, l’FMEA è ampiamente utilizzata dalle aziende per migliorare la qualità dei prodotti, aumentare la sicurezza nei processi produttivi e ridurre i costi legati a guasti imprevisti o non conformità.

Tipologie di FMEA: metodo di processo e di prodotto

Esistono due principali tipologie di FMEA: il Design FMEA (DFMEA), applicato alla progettazione del prodotto, e il Process FMEA (PFMEA), riferito al processo produttivo.

FMEA di Prodotto (DFMEA – Design FMEA)

L’analisi DFMEA viene condotta nella fase di progettazione del prodotto e ha lo scopo di individuare e mitigare potenziali difetti prima che il prodotto venga introdotto sul mercato. Tale approccio consente di prevenire guasti che potrebbero comprometterne la funzionalità, la sicurezza e la conformità alle normative vigenti.

Nel contesto del DFMEA, vengono analizzate le caratteristiche del prodotto che potrebbero influenzarne le prestazioni, includendo aspetti quali:

- Le proprietà dei materiali impiegati, come la resistenza, l’elasticità, la viscosità o la lubrificazione, che possono incidere sulla durabilità e sulle prestazioni del prodotto.

- La geometria e le tolleranze del progetto, valutando la compatibilità tra i componenti e il rispetto dei parametri di progettazione.

- Il comportamento del prodotto in condizioni operative variabili, considerando fattori come la temperatura, l’umidità e le sollecitazioni meccaniche.

- Il rumore ingegneristico e altri fattori esterni, che potrebbero alterare le prestazioni o la sicurezza del prodotto nel tempo.

Pertanto, l’analisi DFMEA è ampiamente utilizzata in settori in cui la progettazione riveste un ruolo cruciale.

FMEA di Processo (PFMEA – Process FMEA)

L’analisi FMEA di processo si concentra sui processi produttivi e viene eseguita durante le fasi di produzione e fabbricazione. L’obiettivo principale è individuare potenziali difetti o inefficienze che potrebbero compromettere la qualità del prodotto, la sicurezza dei lavoratori e la soddisfazione del cliente finale.

Nel contesto del PFMEA, vengono analizzati diversi aspetti del processo produttivo, tra cui:

- Errori umani e fattori ergonomici, considerando le possibilità di errore da parte degli operatori e le misure per mitigarli attraverso una progettazione adeguata delle procedure.

- Metodi e materiali impiegati nel processo produttivo, con particolare attenzione alle possibili variazioni nella qualità delle materie prime o nelle condizioni operative delle macchine.

- Strumentazioni e apparecchiature di produzione, valutando l’affidabilità dei macchinari e le misure preventive necessarie per ridurre i guasti.

- Metriche di misurazione e criteri di accettazione del prodotto, al fine di garantire che gli standard qualitativi siano rispettati lungo tutta la catena produttiva.

- Fattori ambientali e condizioni operative, come temperatura, umidità e vibrazioni, che potrebbero influenzare il processo e la qualità del prodotto finale.

Metodo PFMEA: come funziona

L’analisi PFMEA si compone di una serie di fasi sistematiche per identificare, valutare e mitigare i rischi all’interno di un processo produttivo. Di seguito, sono elencati i passaggi principali di questa metodologia:

- Scomposizione del processo: Analizzare il sistema o processo suddividendolo in singoli componenti o fasi. Questo passaggio è fondamentale per identificare potenziali vulnerabilità in ciascun elemento del processo.

- Identificazione dei modi di guasto: Determinare tutte le possibili modalità di guasto che potrebbero verificarsi in ciascun componente o fase del processo, considerando gli scenari di fallimento.

- Analisi degli effetti e delle cause: Per ogni modo di guasto identificato, valutare gli effetti che potrebbe avere sul processo o sul prodotto finale e le possibili cause di tale guasto. Questa fase aiuta a comprendere l’impatto complessivo del guasto.

- Classificazione del rischio: Assegnare un punteggio a ciascun rischio sulla base di tre fattori chiave:

- Gravità (Severity): Quanto grave sarebbe l’effetto del guasto.

- Probabilità di occorrenza (Occurrence): La probabilità che il guasto si verifichi.

- Capacità di rilevazione (Detection): La probabilità che il guasto venga rilevato prima che causi danni.

- Calcolo del Risk Priority Number (RPN): Determinare un punteggio complessivo per ogni rischio, moltiplicando i valori di gravità, probabilità e rilevazione. Questo numero aiuta a prioritizzare i rischi e a concentrarsi su quelli più critici.

- Azioni correttive: Sviluppare e implementare azioni correttive per ridurre o eliminare i rischi ad alta priorità. Le azioni possono includere modifiche al processo, miglioramenti nei controlli qualità, o miglioramenti nei metodi di rilevamento.

- Rivalutazione del rischio: Dopo aver implementato le azioni correttive, riesaminare i livelli di rischio per determinare l’efficacia delle misure adottate. Se necessario, applicare ulteriori modifiche per migliorare il processo.

- Monitoraggio continuo: La FMEA deve essere aggiornata periodicamente per riflettere modifiche nel processo o nel sistema, garantendo che il rischio rimanga sotto controllo e che il processo continui a soddisfare gli standard di qualità e sicurezza.

Metodo DFMEA: come funziona

L’analisi DFMEA si compone di una serie di passaggi fondamentali, ciascuno mirato a identificare e valutare i rischi potenziali legati ai guasti durante la fase di progettazione di un prodotto o sistema. Il fine del DFMEA è migliorare la qualità, la sicurezza e l’affidabilità del prodotto, prevenendo e attenuando i guasti prima che il prodotto venga fabbricato o messo sul mercato. I principali passaggi del processo DFMEA includono:

- Scomposizione del design: Il processo inizia con una revisione approfondita del design del prodotto, suddividendolo nelle sue componenti principali. Ogni elemento viene analizzato per identificare le modalità di guasto potenziali.

- Identificazione dei modi di guasto: In questa fase, si esplorano tutte le possibili modalità di guasto per ciascun componente del design, che possono derivare da difetti di progettazione, problematiche legate ai materiali, errori di tolleranza o scelte progettuali che potrebbero compromettere il funzionamento del prodotto.

- Analisi degli effetti del guasto: Ogni modo di guasto identificato viene esaminato per determinare gli effetti che potrebbe avere sul prodotto finale, sulla sicurezza dell’utente o sulla conformità alle normative. In particolare, si valuta l’impatto che un guasto potrebbe avere sulle prestazioni, sulla funzionalità e sulla sicurezza del prodotto.

- Identificazione delle cause del guasto: Ogni modo di guasto viene studiato per determinarne le cause sottostanti. Le cause possono essere legate alla scelta dei materiali, al design del prodotto o ai processi produttivi. L’individuazione di queste cause consente di intervenire preventivamente per eliminarle o mitigarle.

- Classificazione del rischio: Ogni modo di guasto viene valutato in base a tre fattori principali:

- Gravità (Severity): La gravità dell’effetto che il guasto avrebbe sul prodotto o sulla sicurezza.

- Probabilità di occorrenza (Occurrence): La probabilità che il guasto si verifichi durante il ciclo di vita del prodotto.

- Capacità di rilevazione (Detection): La probabilità che il guasto venga rilevato prima che si verifichi o prima che possa causare danni significativi.

- Calcolo del Risk Priority Number (RPN): Per ogni modo di guasto, viene calcolato il Risk Priority Number (RPN), che si ottiene moltiplicando i punteggi di gravità, occorrenza e rilevazione. L’RPN aiuta a identificare i guasti più critici, stabilendo la priorità degli interventi correttivi.

- Azioni correttive e miglioramenti: Una volta identificati i guasti più critici, vengono sviluppate azioni correttive per ridurre i rischi. Queste azioni possono includere modifiche al design del prodotto, l’introduzione di nuovi test o il miglioramento dei processi di produzione per garantire una maggiore affidabilità del prodotto.

- Rivalutazione del rischio: Dopo l’implementazione delle azioni correttive, i rischi vengono rivalutati per verificare se le modifiche apportate sono state efficaci nel ridurre i guasti. I punteggi RPN vengono aggiornati e si verifica se sono stati raggiunti gli obiettivi di sicurezza e affidabilità.

- Documentazione e monitoraggio continuo: Il DFMEA è un processo dinamico che deve essere aggiornato e monitorato durante tutto il ciclo di vita del prodotto. Eventuali modifiche al design o al processo di produzione devono essere valutate attraverso una nuova analisi DFMEA, per garantire che il prodotto continui a soddisfare gli standard di sicurezza, qualità e prestazioni.

Se eseguito correttamente, il DFMEA fornisce una base solida per la progettazione di prodotti sicuri e affidabili, riducendo il rischio di guasti in fase di produzione e migliorando la soddisfazione del cliente finale.

Esempi FMEA di applicazione

La FMEA è una metodologia versatile che viene applicata in vari settori industriali per migliorare la gestione dei rischi, identificando e prevenendo i potenziali guasti nei prodotti e nei processi. Ecco come la FMEA viene utilizzata in diversi ambiti:

- Settore industriale: Nella produzione industriale, la FMEA è uno strumento fondamentale per migliorare la qualità dei prodotti e ottimizzare i processi. Ad esempio, nelle linee di assemblaggio di elettrodomestici, la FMEA è impiegata per individuare modalità di guasto nei circuiti elettrici o nei motori, al fine di prevenire malfunzionamenti che potrebbero compromettere il funzionamento del prodotto finale. In questo caso, la FMEA contribuisce a ridurre i difetti e a garantire l’affidabilità del prodotto finito.

- Settore manifatturiero: Nel settore manifatturiero, la FMEA è usata per identificare e correggere difetti legati ai materiali, alle tolleranze di produzione o ai macchinari. Ad esempio, nella produzione di componenti elettronici, la FMEA aiuta a identificare i guasti nei circuiti stampati, che potrebbero causare malfunzionamenti nei dispositivi elettronici. Questo permette di ottimizzare i processi di produzione, migliorare la qualità dei componenti e ridurre i costi di riparazione.

- Settore automotive: Nel settore automobilistico, la FMEA viene applicata per analizzare e migliorare componenti critici come motori, trasmissioni e sistemi frenanti. L’obiettivo è prevenire guasti che potrebbero compromettere la sicurezza e l’affidabilità del veicolo. La metodologia è utilizzata per individuare i guasti nei sistemi di alimentazione, nelle sospensioni e nelle componenti elettroniche del veicolo, riducendo così il rischio di incidenti e migliorando la qualità complessiva dei veicoli prodotti.

- Settore aerospaziale: Nell’industria aerospaziale, la FMEA viene impiegata per analizzare componenti complessi come motori, sistemi avionici e strutture. Ad esempio, viene utilizzata per identificare potenziali anomalie nei sistemi di controllo del volo o nei motori, che potrebbero compromettere la sicurezza del volo. La FMEA aiuta a garantire che gli aeromobili siano progettati con il massimo livello di sicurezza e che possiedano elevati standard di affidabilità.

- Settore medico: Nel settore sanitario, la FMEA è cruciale per migliorare la sicurezza dei dispositivi medici e delle attrezzature utilizzate negli ospedali. Per esempio, nella progettazione di macchinari per la diagnostica o per il trattamento dei pazienti, la FMEA viene utilizzata per identificare potenziali guasti che potrebbero influire sulla precisione delle diagnosi o sulla sicurezza del paziente. Identificare e correggere queste modalità di guasto prima della produzione e dell’uso finale riduce i rischi per i pazienti e migliora l’affidabilità dei dispositivi medici.

- Settore energetico: Nel settore dell’energia, la FMEA è utilizzata per prevenire guasti nei sistemi di produzione e distribuzione dell’energia. Per esempio, nelle centrali elettriche, la FMEA può essere utilizzata per analizzare i sistemi di generazione dell’energia, come le turbine a gas, le caldaie e i trasformatori, per prevenire guasti che potrebbero compromettere la produzione di energia o causare interruzioni. Nel caso della produzione di energia rinnovabile, come l’energia solare o eolica, la FMEA può essere applicata per analizzare i rischi associati ai pannelli solari, alle turbine eoliche e agli impianti di accumulo energetico.

Esempio PFMEA di processo

L’applicazione sui processi è particolarmente rilevante in settori che presentano un’alta complessità produttiva, dove il rischio di guasti nei processi di produzione potrebbe compromettere la qualità del prodotto finale. Ecco degli esempi di FMEA di processo:

- Industria dei semiconduttori: Nel settore della produzione di semiconduttori, la PFMEA è utilizzata per monitorare i processi di produzione dei chip elettronici, come incisione, drogaggio e imballaggio. Ogni fase del processo viene analizzata per individuare possibili guasti, come contaminazioni nei processi di fotolitografia, difetti nei chip o imballaggi danneggiati. La PFMEA aiuta a implementare azioni correttive che garantiscano la qualità e l’affidabilità dei componenti elettronici finali.

- Settore alimentare: La PFMEA viene impiegata anche nel settore alimentare per migliorare la sicurezza e la qualità dei prodotti. Ad esempio, nella produzione di alimenti confezionati, la metodologia aiuta a identificare potenziali modalità di guasto nei processi di conservazione e confezionamento, come contaminazioni da agenti patogeni o difetti nei materiali di confezionamento. Prevenire questi guasti garantisce che i prodotti siano sicuri per il consumo e conformi agli standard di qualità.

- Settore farmaceutico: Nel settore farmaceutico, la PFMEA è utilizzata per analizzare i processi di produzione di farmaci e dispositivi medici. Un esempio comune è l’applicazione della PFMEA nella produzione di compresse o iniettabili, dove vengono analizzati i rischi associati alla contaminazione dei prodotti, alle condizioni di temperatura e umidità durante la produzione e al packaging dei farmaci. Questo consente di garantire che i prodotti farmaceutici siano privi di contaminanti e che la loro qualità non venga compromessa.

Esempio FMEA di prodotto

L’DFMEA (Design Failure Mode and Effects Analysis) è una metodologia utilizzata principalmente per analizzare i guasti che potrebbero verificarsi durante la fase di progettazione di un prodotto. Ecco degli esempi di FMEA di prodotto:

- Settore automobilistico: Nel settore automobilistico, la FMEA viene applicata per analizzare componenti critici di un veicolo, come motori, sistemi frenanti e sospensioni. Per esempio, nella progettazione di un nuovo sistema frenante, la metodologia DFMEA aiuta a identificare possibili guasti nei materiali utilizzati o nel design del sistema che potrebbero compromettere la sicurezza del veicolo. Identificare questi guasti in fase di progettazione consente di implementare modifiche per migliorare le prestazioni e ridurre i rischi.

- Settore aerospaziale: Nel settore aerospaziale, la FMEA è fondamentale per garantire la sicurezza degli aeromobili. Viene utilizzata per analizzare componenti come i motori, i sistemi avionici e la struttura degli aeromobili. Per esempio, la progettazione di un nuovo motore a reazione è valutata per identificare modalità di guasto che potrebbero compromettere la sicurezza in volo. Il DFMEA aiuta a individuare e correggere potenziali difetti nella progettazione, aumentando la sicurezza e l’affidabilità dell’aeromobile.

- Settore elettronico: Nel settore dell’elettronica, la DFMEA viene utilizzata per analizzare la progettazione di dispositivi elettronici, come smartphone, computer e apparecchiature audio. Ad esempio, nella progettazione di un nuovo smartphone, la FMEA viene utilizzata per identificare potenziali guasti nei circuiti, nelle batterie o nei sensori, garantendo che il dispositivo sia sicuro e affidabile per l’utente finale.

In sintesi, l’applicazione della FMEA, sia a livello di prodotto che di processo, consente a molteplici settori di migliorare la qualità, ridurre i rischi e garantire la sicurezza e l’affidabilità dei propri prodotti e processi. Identificare potenziali guasti in anticipo consente di implementare soluzioni correttive, ottimizzare le risorse e aumentare la soddisfazione del cliente.

Analisi FMEA: vantaggi per le aziende

L’analisi FMEA offre numerosi vantaggi alle aziende, permettendo di migliorare i propri processi e prodotti, ridurre i rischi e ottimizzare le risorse. Ecco i principali benefici che può apportare alle organizzazioni:

- Riduzione degli errori: L’analisi FMEA aiuta a identificare e prevenire i potenziali guasti prima che si verifichino, riducendo il rischio di errori nel design, nella produzione e nel funzionamento del prodotto. Ciò permette alle aziende di intervenire tempestivamente per correggere i difetti e migliorare l’affidabilità del prodotto finale.

- Miglioramento della qualità del prodotto: Implementando la FMEA, le aziende possono anticipare e correggere problematiche che potrebbero compromettere la qualità del prodotto. L’analisi accurata dei modi di guasto e dei loro effetti permette di progettare e produrre prodotti con standard più elevati, riducendo i difetti e aumentando la soddisfazione del cliente.

- Ottimizzazione dei costi: Identificando e correggendo i guasti nelle prime fasi del ciclo di vita del prodotto, la FMEA consente di ridurre i costi associati alla riparazione, ai richiami e agli scarti di produzione. Inoltre, riducendo i difetti e migliorando l’affidabilità, le aziende possono risparmiare risorse e migliorare l’efficienza dei processi produttivi.

- Maggiore sicurezza: La FMEA consente di analizzare i rischi legati alla sicurezza dei prodotti, dei processi e delle operazioni. Identificando in anticipo i guasti potenziali che potrebbero mettere a rischio la sicurezza degli utenti o dei lavoratori, le aziende possono implementare soluzioni per mitigarli, garantendo ambienti di lavoro e prodotti più sicuri.

- Conformità alle normative: L’analisi FMEA aiuta le aziende a rispettare gli standard di conformità e le normative di settore, riducendo il rischio di non conformità che potrebbe portare a sanzioni o problemi legali. Garantire la conformità è particolarmente cruciale in settori come quello automotive, aerospaziale e medico, dove i requisiti normativi sono stringenti.

- Miglioramento continuo: La FMEA è un processo dinamico che deve essere aggiornato periodicamente in base alle modifiche al prodotto o al processo. Questo approccio facilita il miglioramento continuo, poiché le aziende possono monitorare costantemente i rischi e apportare miglioramenti per mantenere elevati standard di qualità e affidabilità.

- Maggiore competitività: Le aziende che utilizzano l’analisi FMEA per migliorare i propri prodotti e processi si distinguono per la loro capacità di produrre prodotti di alta qualità, ridurre i costi e rispondere in modo tempestivo ai problemi.

- Soddisfazione del cliente: Riducendo i guasti, migliorando la qualità e ottimizzando i processi, l’analisi FMEA contribuisce a garantire che i prodotti soddisfino le aspettative dei clienti. La maggiore affidabilità e sicurezza dei prodotti finali porta ad una maggiore soddisfazione del cliente e alla fidelizzazione, che si traduce in un miglioramento della reputazione aziendale.

Differenze tra FMEA e altre metodologie di analisi dei rischi

Quando si parla di gestione del rischio, esistono diverse metodologie tra cui scegliere, e la FMEA (Failure Modes and Effects Analysis) è una delle più diffuse. Ma come si confronta con altre tecniche come HAZOP, Fault Tree Analysis (FTA) e il framework ISO 31000?

- FMEA vs. HAZOP: La HAZOP (Hazard and Operability Study) è spesso utilizzata nell’industria chimica e di processo per individuare rischi operativi e di sicurezza. A differenza della FMEA, che analizza i modi di guasto e i loro effetti in modo sistematico, la HAZOP si basa su parole chiave per identificare deviazioni nei processi, rendendola più qualitativa e meno strutturata.

- FMEA vs. FTA: La FTA (Fault Tree Analysis) segue un approccio inverso rispetto alla FMEA. Invece di analizzare i possibili guasti partendo dai componenti di un sistema, la FTA inizia dall’evento indesiderato e risale alle possibili cause attraverso una rappresentazione grafica ad albero. Questo metodo è utile per valutare sistemi complessi con più livelli di interdipendenza, mentre la FMEA è più adatta a individuare e prevenire i guasti sin dalle prime fasi di progettazione.

- FMEA vs. ISO 31000: La ISO 31000 non è una tecnica specifica di analisi del rischio, ma un framework generale che fornisce linee guida per la gestione del rischio in qualsiasi settore. Mentre la FMEA si concentra sulla prevenzione dei guasti nei processi e nei prodotti, la ISO 31000 offre un approccio più strategico e globale, adatto alla gestione del rischio aziendale.

Quando scegliere la FMEA?

La FMEA è la scelta ideale quando si vuole prevenire problemi in fase di progettazione o migliorare un processo produttivo, grazie alla sua struttura chiara e quantitativa. È particolarmente utile nell’automotive, nell’aerospaziale, nella sanità e nella produzione industriale.

Se invece si analizzano processi continui con possibili deviazioni operative, la HAZOP può essere più indicata, mentre per sistemi altamente interconnessi, la FTA può offrire una visione più ampia delle cause di un guasto. Infine, se l’obiettivo è gestire il rischio a livello aziendale, la ISO 31000 rappresenta il framework di riferimento.

In definitiva, la scelta della metodologia dipende dal contesto e dagli obiettivi dell’analisi del rischio.

| Metodo | Approccio | Obiettivo | Settore di applicazione | Vantaggi | Limitazioni |

| FMEA | Induttivo (dal componente al sistema) | Identificare e prevenire guasti nei processi e prodotti | Automotive, aerospaziale, sanità, manifattura | Strutturata, quantitativa, utile per prevenzione | Richiede molte risorse e tempo per un’analisi completa |

| HAZOP | Qualitativo, basato su derivazioni operative | Identificare problemi di sicurezza e operatività nei processi | Industria chimica, petrolchimica, farmaceutica | Adatta a processi continui, identifica rischi operativi | Meno strutturata, dipende dall’esperienza del team |

| FTA | Deduttivo (dal guasto alle cause) | Analizzare cause di eventi critici e guasti complessi | Sistemi complessi (es. aerospaziale, nucleare, sicurezza) | Ottima per analizzare eventi critici e scenari di guasto | Può diventare molto complessa per sistemi estesi |

| ISO 31000 | Strategico, gestionale | Fornire linee guida per la gestione del rischio | Qualsiasi settore (aziendale, industriale, pubblico) | Visione olistica, applicabile a tutti i rischi | Non fornisce strumenti operativi specifici |

Come Infocad aiuta ad analizzare gestire e prevenire i rischi

Infocad è un software di facility management avanzato che supporta le aziende nell’ottimizzazione degli asset, nella gestione dell’energia e nella manutenzione degli edifici. Grazie a strumenti integrati di analisi dati e reportistica, il software permette di identificare potenziali criticità e migliorare l’efficienza operativa, riducendo i rischi e garantendo la conformità normativa.

1. Analisi del rischio con dati e reportistica avanzata

Infocad consente di raccogliere e analizzare grandi quantità di dati sugli asset aziendali, offrendo dashboard interattive e strumenti di software analisi dati e reportistica. Questo aiuta a individuare anomalie e tendenze, migliorando la gestione del rischio e supportando decisioni strategiche basate su dati concreti.

2. Gestione efficace dei rischi operativi e strutturali

Il software facilita la gestione degli asset e della documentazione di sicurezza, riducendo il rischio di incidenti e garantendo il rispetto delle normative. Infocad permette inoltre di ottimizzare l’uso delle risorse, migliorando l’affidabilità e la sostenibilità delle infrastrutture aziendali.

3. Manutenzione preventiva e predittiva per ridurre i rischi

Grazie all’integrazione con manutenzione preventiva e predittiva, Infocad utilizza sensori IoT e algoritmi intelligenti per prevedere guasti e ottimizzare gli interventi di manutenzione. Questo approccio riduce i tempi di inattività, abbassa i costi operativi e migliora la sicurezza complessiva degli impianti.

Infocad diventa un alleato strategico per le aziende che vogliono gestire i rischi in modo intelligente e migliorare la sostenibilità operativa.

Altri articoli interessanti:

- Come funziona un software IWMS

- Cos’è la Time Based Maintenance

- Definizione e come misurare la manutenibilità

- Cos’è la Total Productive Maintenance

- Cos’è e cosa significa l’Analisi RAMS

FAQ

L’FMEA analizza potenziali guasti nei prodotti o processi, riduce i rischi, migliora qualità, sicurezza e affidabilità, evitando problemi futuri.

DFMEA analizza i guasti di progettazione, mentre PFMEA si concentra sugli errori nei processi produttivi per prevenire difetti e migliorare qualità.

Gravità misura l’impatto del guasto, Probabilità la frequenza e Rilevabilità la difficoltà nel rilevarlo, determinando il livello di rischio complessivo.

L’RPN si ottiene moltiplicando Gravità, Probabilità e Rilevabilità. Un valore elevato indica un rischio critico che richiede interventi correttivi.

Aiuta a prevenire difetti, migliorare qualità e sicurezza, ridurre costi, ottimizzare processi e garantire maggiore affidabilità nei prodotti e servizi.

Si usa nella progettazione di nuovi prodotti, nella revisione dei processi e nell’analisi di guasti, per prevenire problemi e migliorare la produzione.

Ingegneri, qualità, progettisti e operatori collaborano per identificare rischi e proporre soluzioni per ottimizzare affidabilità e sicurezza del sistema.

L’FMECA è un’evoluzione dell’FMEA che valuta anche l’impatto dei guasti, analizzando criticità e conseguenze per migliorare sicurezza e affidabilità.

Si migliorano progettazione, materiali e controlli, riducendo gravità e probabilità dei guasti o aumentando la rilevabilità per evitarli prima che accadano.

In settori come automotive e aerospazio è richiesta da norme e standard di qualità, ma è consigliata ovunque per prevenire guasti e migliorare i processi.